从“将就切割”到“精准高效”,钻星刀具如何重塑生产效率?

发布时间:2025-08-27 文章来源:本站原创 阅读量:161

在制造业车间,有一个容易被忽视却至关重要的“效率枢纽”——机械刀具。一把劣质刀具带来的损耗,远不止“换一把”那么简单:切削时刃口崩裂,导致整批工件报废;精度不足让后续工序返工率飙升;频繁停机换刀,硬生生打断连续生产的节奏……这些隐形成本,正成为许多企业提升产能的“绊脚石”。

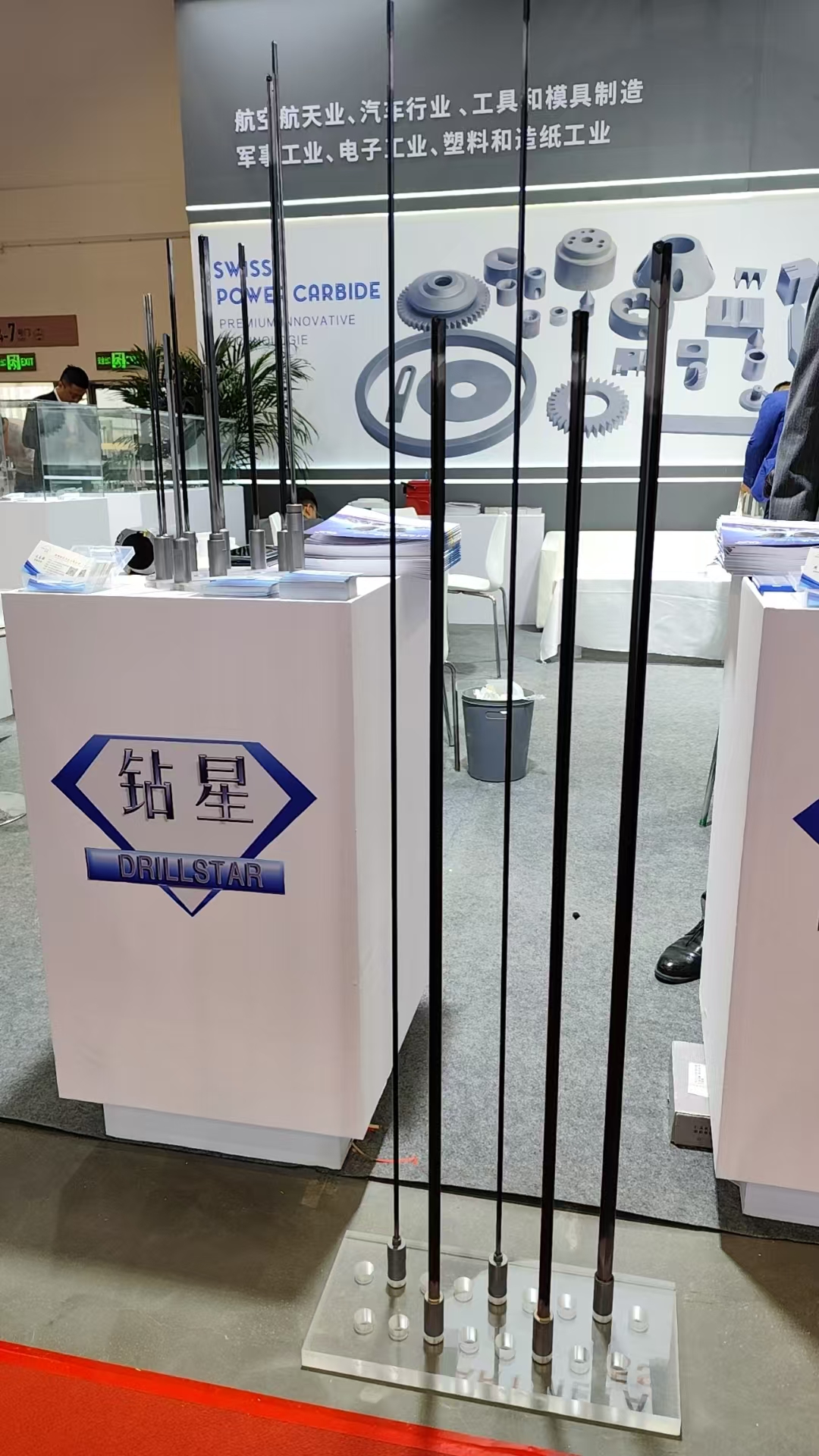

钻星刀具,深耕工业切削领域十年,始终以“解决制造痛点”为核心,用技术创新打破“刀具只能将就用”的行业困境。我们深知,一把好的机械刀具,既要“耐得住磨损”,又要“控得住精度”,二者缺一不可。

在材质选择上,钻星摒弃市面上常见的普通钢材,直接选用进口航天级硬质合金基材。这种材质经过1600℃高温真空烧结、-196℃深冷处理双重工艺淬炼,最终硬度突破HRC65,韧性较传统刀具提升50%。无论是切削高强度不锈钢、耐磨铸铁,还是加工航空航天领域的特种合金,钻星刀具都能保持刃口完整,避免崩刃、卷刃问题。经实测,其使用寿命较行业平均水平延长40%以上,大幅减少换刀频率,让生产线从“频繁停顿”回归“连续高效”。

精度把控上,钻星更是做到了“毫米级较真”。我们引入德国进口五轴联动磨床,搭配激光检测系统,对刀具刃口进行微米级加工与校准。最终成品的刃口公差严格控制在0.003mm以内,相当于头发丝直径的1/20。这意味着,无论是复杂曲面的铣削加工,还是深径比超过10:1的深孔钻削,钻星刀具都能确保每一个工件的尺寸误差不超出标准范围,直接降低后续打磨、修正等工序的时间成本,让产品合格率稳定在99.8%以上。

除了“耐用”与“精准”,钻星更懂“适配”的重要性。不同行业、不同工序对刀具的需求千差万别:汽车零部件加工需要高转速、连续切削的刀具;精密模具制造则要求刀具能应对复杂型腔;航空航天领域的零件加工,更是对刀具的耐高温、抗疲劳性有极高要求。为此,钻星组建了专业的技术团队,可为企业提供定制化解决方案——从前期的工况分析、刀具参数设计,到后期的使用指导、磨损修复建议,全程跟进,确保每一把刀具都能完美适配生产线需求。

目前,钻星刀具已服务全国1000+制造企业,涵盖汽车制造、航空航天、精密模具、医疗器械等多个领域,成为众多生产线的“稳定搭档”。有客户反馈,使用钻星刀具后,生产线的换刀次数减少了35%,工件返工率下降了28%,综合生产效率提升近30%。

对制造企业而言,选择一把好刀具,不仅是选择一个工具,更是选择一条降本增效的生产路径。钻星刀具,用十年技术沉淀,让每一次切割都精准可控,让每一分钟产能都不被浪费。如果你的生产线还在被刀具问题困扰,不妨试试钻星——让专业刀具,为你的生产效率“提速”。