枪钻的使用

发布时间:2025-09-11 文章来源:本站原创 阅读量:221

要想使枪钻钻削深孔时达到满意的效果,必须合理选择切削用量、刀具几何枪钻的使用参数、刀具材料和冷知液 这样才能获得优异的加工性能,得到满意的加工质量。

1. 切削用量的选择

切削用量的选择与切削过程及切屑的形成有关,同时也与被加工零件材料、精度要求和机床特性有关。

1)切削速度

切削速度主要取决于刀具材料,受钻头耐用度和机床转数的限制。高速钢枪钻一般取切削速度v=35~70m/min:硬质合金枪钻切削速度可参考表2.1选取。

2)进给量

进给量f主要受工艺系统(刀具、工件和机床等)刚度和强度的限制,此外,还受到加工表面质量、排屑效果和切削液的性质等因素的影响。高速钢枪钻常取f=0.01~0.032mm/r,直径大者取上限,硬质合金枪钻进给量可参考表2.1选取。

2. 对机床的要求

枪钻钻削一般使用专用的枪钻机床,枪钻机床是根据枪钻钻削的特点而设计的,用它可以获得最佳的钻削效果。对枪钻机床的要求主要体现在以下几方面:

- 高精度的机床主轴。枪钻机床主轴应具有较高的主轴回转精度,尤其是轴向窜动应控制在0.003mm以内,刚性好,振动小。

(2)精确的进给机构。最好有无级进给,进给量范围合适。

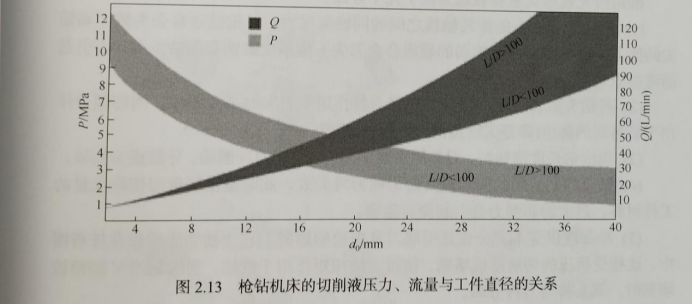

(3)具有满足要求的切削液装置和排屑装置。枪钻对切削液的要求非常高,必须是合适的压力,足够的流量。枪钻机床的切削液压力P、流量O与工件直径的关系如图2.13所示。切削液须经过严格的过滤,要求过滤精度达到10μm,过滤精度不良将影响加工孔的表面质量和刀具的使用寿命。

(4)精确的导套装置。导套装置完成枪钻准确切入导向,收集和引流切屑和切削液,以及对切削区域内的切削液进行封闭处理及控制。

3.切削液的选用

枪钻使用的切削液要求较高,因为它直接影响被加工孔的精度,一定要选择专用的枪钻油。枪钻油具有保证在高压下形成油膜,防止产生干磨的作用。枪钻油的黏度与钻孔直径有关,直径越小,黏度越低。

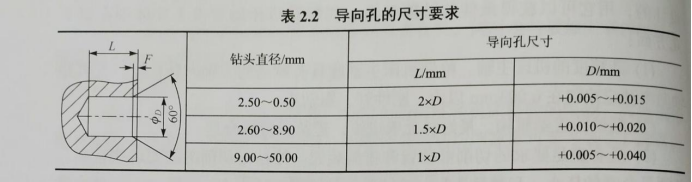

4.导向孔及钻套

枪钻开始钻削时,必须使用导向钻套或导向孔。钻套的内径与钻头直径相配钻套的内径要磨至IT6级,由于是易损件,当钻套内径磨损量大于0.02mm时该钻套应该调换。一般建议使用硬质合金钻套。当工件长度较短或孔直线度要求不高时,亦可采用在工件上钻导向孔来导向,导向孔的尺寸要求可参考表2.2。

5.枪钻的失效

枪钻的失效形式主要表现为以下几个方面:

(1)当钻套和钻头的旋转轴线之间的同轴度过大时,枪钻通常会失效,如钻尖的撞击,这种撞击会使脆弱的硬质合金刀尖不能承受由钻套和钻头不同心引起的弯曲应力而造成刀片碎裂。

(2)若钻头旋转、工件固定,切削力将作用于刀尖的不同部位。当切削力作用于最薄弱的部位(即刀尖转角)时,刀尖将破裂。

(3)当枪钻长度增加时,刀具的刚性下降,会引起刀杆颤动,导致疲劳失效。

(4)钻套和钻头间的间隙过大会引起刀具失效。此时枪钻的侧刃切除大量的工件材料,过大的切削力会引起侧刃破裂。

(5)冷却液供应不充分也是引起刀具失效的原因。它会使切屑堆积在排屑槽中,这些受挤压的切屑形成堵塞,使过大的扭矩作用于枪钻,当枪钻的V型槽被堵塞时,刀头将与刀杆分离。

2.1.4 枪钻的刃磨

1.枪钻的磨钝标准

通常,硬质合金枪钻的磨钝标准以枪钻后面磨损量VB值来衡量。

(1)do<15mm的枪钻,VB=0.2~0.4mm;

(2)do>15mm的枪钻,VB=0.4~0.6mm。

当枪钻外刃的后刀面刃带宽度超过了磨钝标准时,必须对枪钻进行修磨,以防止切削力增大而造成刀头折断。

2. 硬质合金枪钻刃磨时应注意的问题

(1)枪钻的磨削应为定时强制磨削。即当刀具后刀面磨损量达到磨钝标准时则应进行重磨。

(2)磨削时,需采用刃磨夹具及专用磨刀机,不可手持钻头刃磨。

(3)磨削时钻头的受力方向应向着刀垫,以防钻杆晃动造成刀具损坏。每次进刀量不可过大,防止硬质合金钻头破裂和断头,造成人员受伤。

(4)钻头五个刀面磨削完成后,应手工在砂轮上将钻头后刀面与钻头导向部分之间的棱角倒圆滑。

(5)枪钻需在专用的金刚石砂轮上进行重磨。

(6)刃磨枪钻硬质合金部分产生的粉尘对身体有害,需佩戴防护眼镜和面具。

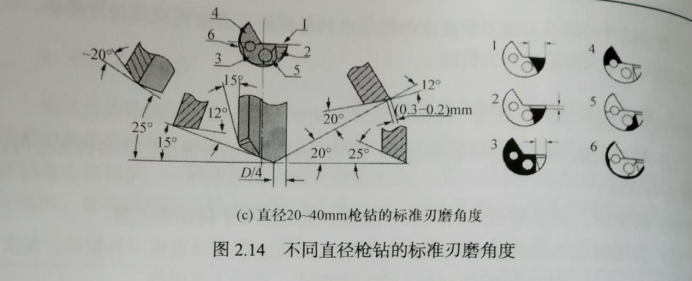

3.枪钻的标准刃磨角度

枪钻的标准刃磨角度如图2.14所示。

4.枪钻的重磨

枪钻磨钝后,可以重磨,以保证枪钻的正常工作。枪钻的可重磨次数取决干孔径公差和工件材料,一般重磨次数为15~20次,每次重磨后总钻孔深度为10~20m。重磨一般在工具磨床或枪钻刃磨机上进行,采用专用夹具,刃磨参数可根据生产条件和被加工材料参考标准枪钻来决定。