14种硬质合金刀具,有啥不同?收藏此文,让您不再懵懂

发布时间:2024-06-11 文章来源:本站原创 阅读量:1480

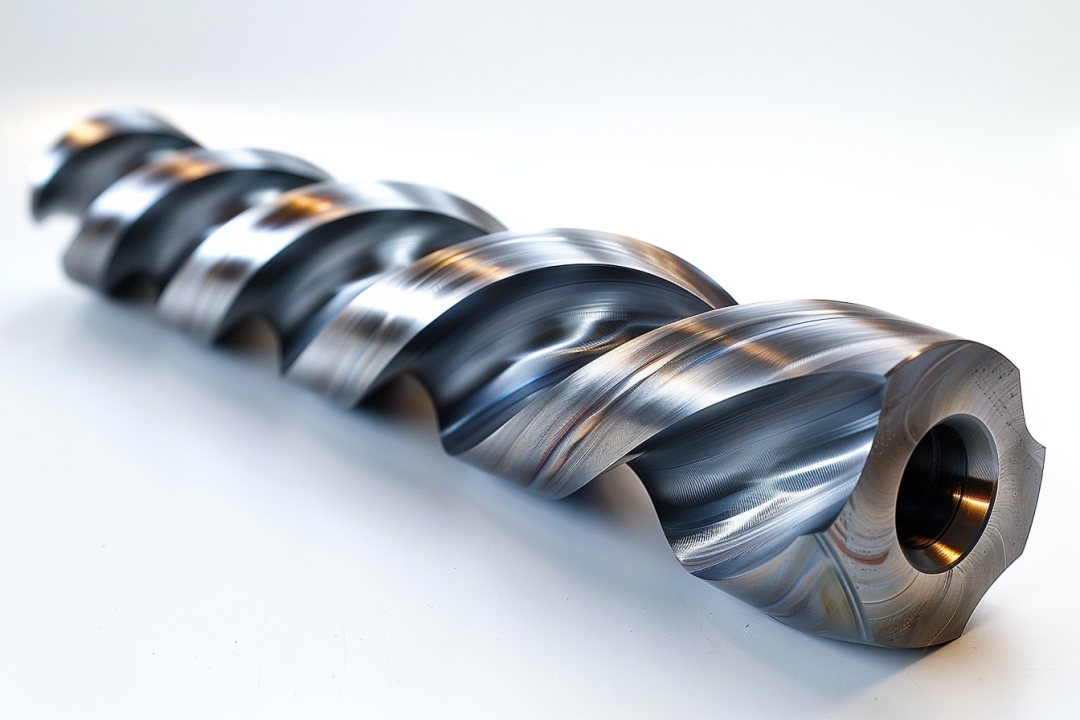

硬质合金刀具性能卓越,当下其地位无须赘述。然而,硬质合金有很多种,部分读者只了解其中一两种的特点,或较少思考彼此间的差异。因此,我们收集了14种硬质合金刀具的信息,希望给大家带来帮助。

钨钴类硬质合金(钨钢)

WC-Co钨钴类硬质合金制成的刀具,适用于加工普通钢材和不锈钢、铸铁、有色金属(如铜、铝、黄铜)、合金钢和工具钢、高硬度材料(如淬火钢)以及其他硬质和高强度材料。

材料特点

①高硬度:极高的硬度,使其在切削过程中能够保持锋利的刀刃。②高韧性:良好的韧性,能够承受较大的切削力和冲击。③耐磨性:耐磨性非常好,可以延长刀具的使用寿命。④热稳定性:高温切削中能保持机械性能,减少刀具磨损和变形。

加工优势

① 精度高:钨钴类硬质合金刀具能够实现高精度加工,适用于精密零件的制造。

② 速度快:适用于高速切削,提高加工效率,缩短加工时间。

③ 适用性广:能够适应多种加工条件和环境,具有广泛的应用范围。

典型应用

①汽车制造:用于生产发动机零部件和变速箱齿轮。

②航空航天:制造飞机机身和发动机部件。

③模具制造:用于制造高精度注塑模具和冲压模具。

④机械加工:用于加工各类精密机械零件。

总之,与其它硬质合金相比,钨钴类硬质合金具有极高的韧性,特别适合承受较大的切削力和冲击,更适合用于需要高强度和耐久性的重型加工任务。

钛钨钴类硬质合金

TiC-WC-Co钛钨钴类硬质合金制成的刀具,适用于加工高强度钢材、钛合金、镍基合金、不锈钢以及其他难加工材料。

材料特点

①高硬度:具有极高的硬度,使其在切削过程中能够保持锋利的刀刃。

②高强度:良好的强度,能够承受较大的切削力和冲击。

③耐磨性:耐磨性非常好,可以延长刀具的使用寿命。

④抗氧化性:在高温切削中能保持机械性能,减少刀具磨损和变形。

加工优势

① 精度高:钛钨钴类硬质合金刀具能够实现高精度加工,适用于精密零件的制造。

② 速度快:适用于高速切削,提高加工效率,缩短加工时间。

③ 耐热性好:能够适应高温加工条件,保持稳定的性能。

典型应用

①汽车制造:用于生产高强度零部件和发动机部件。

②航空航天:制造飞机机身、发动机和其他关键部件。

③医疗器械:用于制造高精度的医疗工具和设备。

④能源工业:用于加工石油、天然气和电力设备中的关键零件。

总之,与其它硬质合金相比,钛钨钴类硬质合金具有更好的抗氧化性和耐热性,特别适合在高温环境下进行高强度和耐久性要求较高的加工任务。

钽钨钴类硬质合金

TaC-WC-Co钽钨钴类硬质合金制成的刀具,适用于加工耐磨钢、高温合金、难切削材料等。

- 材料特点

①高硬度:具有极高的硬度,确保在切削过程中刀刃锋利。

②高韧性:良好的韧性,能够承受较大的切削力和冲击。

③耐磨性:优异的耐磨性,显著延长刀具的使用寿命。

④热稳定性:在高温环境下能保持机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:能够实现高精度加工,适用于高精密零件的制造。

② 耐热性好:能够在高温条件下进行切削,提高加工效率。

③ 耐腐蚀性:在腐蚀性环境中能保持稳定性能,适用范围广。 - 典型应用

①航空航天:用于制造高温部件和涡轮叶片。

②电子工业:生产耐磨电子元件。

③医疗器械:制造高强度外科工具。

④能源工业:用于制造核电站设备的关键零件。

总之,与其它硬质合金相比,钽钨钴类硬质合金具有更高的耐腐蚀性和韧性,特别适合在腐蚀性环境和高应力条件下进行精密加工任务。

钛钽钨钴类硬质合金

TiC-TaC-WC-Co钛钽钨钴类硬质合金制成的刀具,适用于加工高强度合金、耐热合金和难加工材料。

材料特点

①高硬度:具有极高的硬度,保证刀具在切削过程中保持锋利。

②高强度:优良的强度,能够承受较大的切削力和冲击。

③耐磨性:出色的耐磨性,延长刀具使用寿命。

④耐热性:在高温切削中保持良好的机械性能,减少刀具磨损和变形。

- 加工优势

① 精度高:适用于高精度加工,满足精密零件制造要求。

② 耐热性好:能够在高温环境下进行加工,提高加工效率。

③ 广泛适用:适用于多种材料的加工,应用范围广泛。 - 典型应用

①汽车制造:用于高精度发动机零部件的生产。

②模具制造:生产高耐磨、高精度模具。

③医疗器械:适用于制造复杂外科植入物。

④石油工业:用于钻探设备的关键零件。

总之,与其它硬质合金相比,钛钽钨钴类硬质合金具有更高的综合性能,特别适合在高强度和高温条件下进行复杂精密加工。

铝氧化物基硬质合金

Al2O3铝氧化物基硬质合金制成的刀具,适用于加工耐热合金、高硬度材料和非金属材料。

- 材料特点

①高硬度:具有极高的硬度,使刀具在切削过程中保持锋利。

②耐磨性:优异的耐磨性,延长刀具的使用寿命。

③耐高温:在高温切削中保持机械性能,减少刀具磨损和变形。

④化学稳定性:对酸、碱等化学物质具有良好的耐受性。 - 加工优势

① 高精度:能够实现高精度加工,适用于精密零件的制造。

② 耐高温:适用于高温切削,提高加工效率。

③ 耐腐蚀:在腐蚀性环境中能保持稳定性能。 - 典型应用

①航空航天:用于制造高温部件和燃烧室。

②半导体制造:生产高纯度半导体晶片。

③光学工业:用于光学镜头加工。

④化工设备:制造耐腐蚀化工反应器。

总之,与其它硬质合金相比,铝氧化物基硬质合金具有更高的化学稳定性,特别适合在高温和腐蚀性环境下进行精密加工。

硅氮化物基硬质合金

Si3N4硅氮化物基硬质合金制成的刀具,适用于加工高温合金、硬质材料和非金属材料。

- 材料特点

①高硬度:极高的硬度,使其在切削过程中能够保持锋利。

②高强度:良好的强度,能够承受较大的切削力和冲击。

③耐磨性:优异的耐磨性,延长刀具使用寿命。

④热稳定性:在高温环境下保持机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:能够实现高精度加工,适用于精密零件的制造。

② 耐高温:适用于高温切削,提高加工效率。

③ 广泛适用:适用于多种材料的加工,应用范围广泛。 - 典型应用

①航空航天:制造燃气涡轮和喷嘴。

②汽车制造:生产发动机气缸和活塞。

③石油工业:用于深海钻探设备。

④军事工业:生产防护装甲材料。

总之,与其它硬质合金相比,硅氮化物基硬质合金具有更高的高温稳定性,特别适合在高温和高强度环境下进行耐磨和耐热加工。

钨钛钽钴类硬质合金

TiC-TaC-WC-Co钨钛钽钴类硬质合金制成的刀具,适用于加工高强度钢材、钛合金、镍基合金、不锈钢以及其他难加工材料。

- 材料特点

①高硬度:具有极高的硬度,使其在切削过程中能够保持锋利的刀刃。

②高强度:良好的强度,能够承受较大的切削力和冲击。

③耐磨性:耐磨性非常好,可以延长刀具的使用寿命。

④抗氧化性:在高温切削中能保持机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:能够实现高精度加工,适用于精密零件的制造。

② 速度快:适用于高速切削,提高加工效率,缩短加工时间。

③ 耐热性好:能够适应高温加工条件,保持稳定的性能。 - 典型应用

①汽车制造:用于生产高强度零部件和发动机部件。

②航空航天:制造飞机机身、发动机和其他关键部件。

③医疗器械:用于制造高精度的医疗工具和设备。

④能源工业:用于加工石油、天然气和电力设备中的关键零件。

总之,与其它硬质合金相比,钨钛钽钴类硬质合金具有更高的抗氧化性和耐热性,特别适合在高温和高强度条件下进行长时间的精密加工。

钨钴钽铌类硬质合金

WC-Co-TaNb钨钴钽铌类硬质合金制成的刀具,适用于加工高强度钢材、耐热合金和难加工材料。

- 材料特点

①高硬度:极高的硬度,使其在切削过程中能够保持锋利。

②高强度:良好的强度,能够承受较大的切削力和冲击。

③耐磨性:优异的耐磨性,延长刀具使用寿命。

④热稳定性:在高温环境下保持机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:能够实现高精度加工,适用于精密零件的制造。

② 耐高温:适用于高温切削,提高加工效率。

③ 广泛适用:适用于多种材料的加工,应用范围广泛。 - 典型应用

①电子工业:制造耐磨电子元件。

②冶金工业:用于高温熔炉部件。

③交通运输:生产高强度铁路和地铁配件。

④化工设备:用于高耐磨化工泵。

总之,与其它硬质合金相比,钨钴钽铌类硬质合金具有更高的高温稳定性和耐磨性,特别适合在高温和高磨损环境下进行高精度加工。

铌碳化物基硬质合金

NbC铌碳化物基硬质合金制成的刀具,适用于加工高强度合金、耐热合金和难加工材料。

- 材料特点

①高硬度:具有极高的硬度,保证刀具在切削过程中保持锋利。

②高强度:优良的强度,能够承受较大的切削力和冲击。

③耐磨性:出色的耐磨性,延长刀具使用寿命。

④耐热性:在高温切削中保持良好的机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:适用于高精度加工,满足精密零件制造要求。

② 耐热性好:能够在高温环境下进行加工,提高加工效率。

③ 广泛适用:适用于多种材料的加工,应用范围广泛。 - 典型应用

①航空航天:制造飞机发动机、机身和其他关键部件。

②汽车制造:用于高强度零部件和发动机部件的生产。

③能源工业:适用于石油、天然气和电力设备的关键零件加工。

④模具制造:用于高精度、高耐磨模具的生产。

总之,与其它硬质合金相比,铌碳化物基硬质合金具有更高的抗热冲击性能,特别适合在极端高温和高应力环境下进行高精度加工。

镍基硬质合金

Ni-based镍基硬质合金制成的刀具,适用于加工耐高温合金、高强度材料和难切削材料。

- 材料特点

①高硬度:极高的硬度,使其在切削过程中能够保持锋利。

②高强度:良好的强度,能够承受较大的切削力和冲击。

③耐磨性:优异的耐磨性,延长刀具使用寿命。

④耐高温:在高温环境下保持机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:能够实现高精度加工,适用于精密零件的制造。

② 耐高温:适用于高温切削,提高加工效率。

③ 广泛适用:适用于多种材料的加工,应用范围广泛。 - 典型应用

①航空航天:制造涡轮叶片和燃烧室。

②化工设备:生产耐腐蚀化工泵。

③电力工业:用于高温汽轮机部件。

④医疗器械:制造高耐磨外科器械。

总之,与其它硬质合金相比,镍基硬质合金具有更高的高温强度和耐腐蚀性,特别适合在高温和腐蚀环境下进行高负荷加工。

钴基硬质合金

Co-based钴基硬质合金制成的刀具,适用于加工高温合金、耐磨材料和难加工材料。

- 材料特点

①高硬度:极高的硬度,使其在切削过程中能够保持锋利。

②高强度:良好的强度,能够承受较大的切削力和冲击。

③耐磨性:优异的耐磨性,延长刀具使用寿命。

④耐高温:在高温环境下保持机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:能够实现高精度加工,适用于精密零件的制造。

② 耐高温:适用于高温切削,提高加工效率。

③ 广泛适用:适用于多种材料的加工,应用范围广泛。 - 典型应用

①航空航天:制造燃气涡轮和热交换器。

②矿业设备:用于高耐磨钻探工具。

③造纸工业:生产耐磨切割刀具。

④食品加工:用于高精度切割工具。

总之,与其它硬质合金相比,钴基硬质合金具有更高的耐磨性和高温强度,特别适合在高温和高磨损条件下进行长时间的高负荷加工。

镍钛类硬质合金

NiTi镍钛类硬质合金制成的刀具,适用于加工高强度合金、耐热合金和难加工材料。

- 材料特点

①高硬度:具有极高的硬度,保证刀具在切削过程中保持锋利。

②高强度:优良的强度,能够承受较大的切削力和冲击。

③耐磨性:出色的耐磨性,延长刀具使用寿命。

④耐热性:在高温切削中保持良好的机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:适用于高精度加工,满足精密零件制造要求。

② 耐热性好:能够在高温环境下进行加工,提高加工效率。

③ 广泛适用:适用于多种材料的加工,应用范围广泛。 - 典型应用

①航空航天:制造飞机发动机、机身和其他关键部件。

②医疗器械:用于高精度植入物的生产。

③能源工业:适用于高温涡轮机部件。

④船舶制造:用于船用高耐磨零件。

总之,与其它硬质合金相比,镍钛类硬质合金具有更高的耐热性和生物相容性,特别适合在高温和医疗领域进行高强度加工。

钼基硬质合金

Mo-based钼基硬质合金制成的刀具,适用于加工高强度合金、耐热合金和难加工材料。

- 材料特点

①高硬度:具有极高的硬度,保证刀具在切削过程中保持锋利。

②高强度:优良的强度,能够承受较大的切削力和冲击。

③耐磨性:出色的耐磨性,延长刀具使用寿命。

④耐热性:在高温切削中保持良好的机械性能,减少刀具磨损和变形。 - 加工优势

① 精度高:适用于高精度加工,满足精密零件制造要求。

② 耐热性好:能够在高温环境下进行加工,提高加工效率。

③ 广泛适用:适用于多种材料的加工,应用范围广泛。 - 典型应用

①航空航天:制造火箭喷嘴和燃料管道。

②汽车制造:用于高耐磨发动机零部件。

③电子工业:生产高精度半导体零件。

④化工设备:制造耐高温反应器。

总之,与其它硬质合金相比,钼基硬质合金具有更高的抗热震性能,特别适合在极端高温和高热冲击环境下进行高精度加工。

复合硬质合金

Composite Carbide复合硬质合金制成的刀具,适用于加工多种材料,尤其是高强度和难加工材料。1.材料特点

①高硬度:具有极高的硬度,使刀具在切削过程中保持锋利。

②多功能性:结合多种材料的优势,提供更广泛的适用性。

③耐磨性:优异的耐磨性,延长刀具使用寿命。

④热稳定性:在高温切削中保持机械性能,减少刀具磨损和变形。

- 加工优势

① 精度高:能够实现高精度加工,适用于精密零件的制造。

② 多功能性:适用于多种加工条件和环境,应用范围广泛。

③ 耐高温:能够在高温环境下进行切削,提高加工效率。 - 典型应用

①航空航天:用于制造多种高温部件和耐磨零件。

②汽车制造:适用于高强度材料和耐磨部件的加工。

③电子工业:用于生产多种高精度电子零件。

④医疗器械:用于制造多种高耐磨、高精度医疗工具。

总之,与其它硬质合金相比,复合硬质合金具有更高的多功能性,特别适合在多变的加工条件和环境下进行高精度和多用途加工。

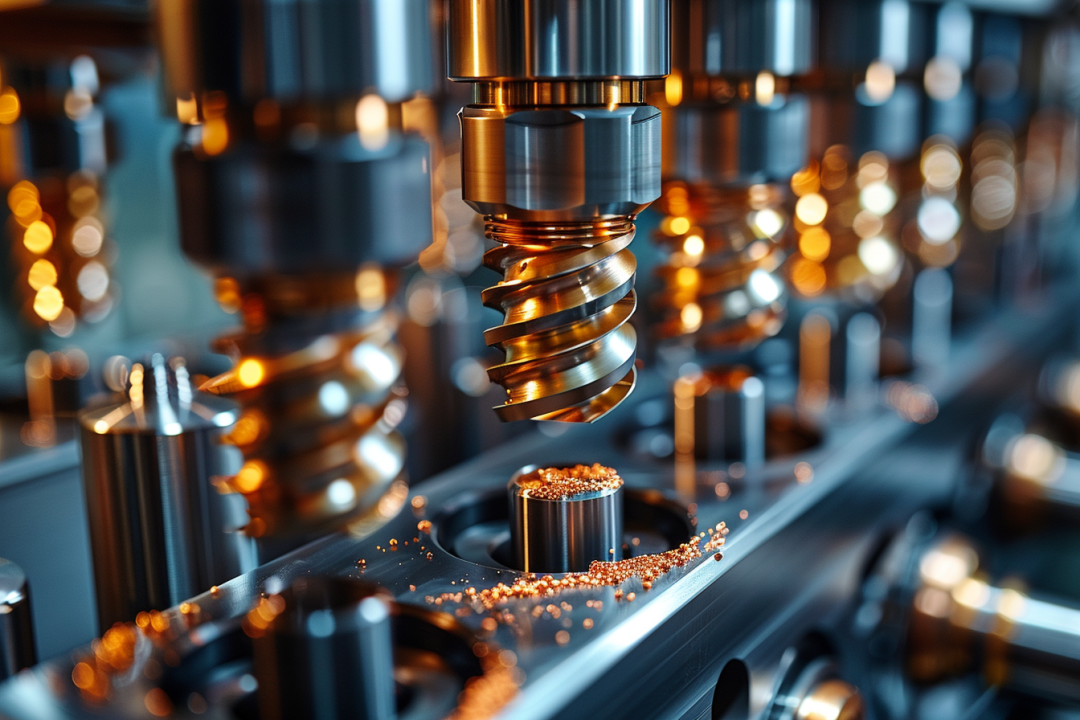

硬质合金刀具前途无量,在未来很长一段时间中,仍会在工业制造中扮演重要角色。通过比较不同类型硬质合金的特点和优势,我们能更精准地选择适合特定加工任务的刀具,从而提高效率和品质