深孔加工“钻”家秘籍:BTA与四大钻型刀具,解锁高效生产新范式

发布时间:2025-12-15 文章来源:本站原创 阅读量:276

在机械加工领域,深孔加工因高难度、高精度要求,一直是行业痛点。从航空航天的发动机缸体到模具行业的深腔零件,从液压件的油路孔到工程机械的主轴孔,精准高效的钻孔解决方案直接决定产品品质与生产效率。钻星刀具深耕深孔加工领域多年,整合BTA深孔钻削技术与整硬枪钻、机夹枪钻、焊接枪钻等核心产品,为各行业提供一站式钻削解决方案,成为企业攻克深孔难题的信赖之选。

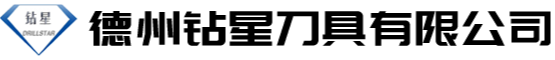

核心技术加持:BTA深孔钻削,大深径比加工王者

BTA(Boring and Trepanning Association)深孔钻削技术作为深孔加工的核心方案,以“外排屑+高压冷却”为核心优势,堪称大深径比、高精度孔加工的“王牌技术”。其独特的单刃或多刃结构设计,搭配高压切削液从刀杆内部注入,能快速将切屑从刀杆与孔壁之间的间隙排出,有效避免切屑堵塞导致的刀具磨损与孔壁划伤。

相较于传统钻削技术,BTA深孔钻削的技术亮点十分突出:加工深径比可达1:300以上,轻松应对超长孔加工需求;孔径精度控制在IT7-IT9级,表面粗糙度Ra≤1.6μm,无需后续精加工即可满足装配要求;采用模块化刀杆设计,可根据加工需求灵活组合,适配不同孔径、深度的加工场景。在大型工程机械缸体深孔加工中,BTA技术可实现一次成型,加工效率较传统工艺提升3-5倍,大幅降低生产成本。

整硬枪钻:小直径高精度加工首选

整硬枪钻采用整体硬质合金材质,经过精密磨削加工而成,刀具刚性强、尺寸精度高,是小直径(φ0.5-φ20mm)深孔加工的理想选择。其独特的“V”型排屑槽设计,排屑流畅,搭配锋利的切削刃口,可实现高速切削,加工深径比可达1:100。在精密模具顶针孔、电子设备散热孔等加工场景中,整硬枪钻能精准控制孔径公差与直线度,确保零件装配精度,某精密模具企业使用后,产品合格率从92%提升至98%。

机夹枪钻:高效量产性价比之选

机夹枪钻采用“刀杆+可转位刀片”的组合设计,刀片可快速更换,无需整体更换刀具,大幅降低刀具损耗成本。刀杆选用高强度合金钢材质,刚性强、抗震性好,适配中大型孔径(φ20-φ80mm)的批量加工。在汽车发动机缸盖深孔加工生产线中,机夹枪钻可实现24小时连续加工,刀片使用寿命长达800-1200件,加工效率较焊接枪钻提升40%,同时降低刀具成本30%以上,完美平衡效率与经济性。

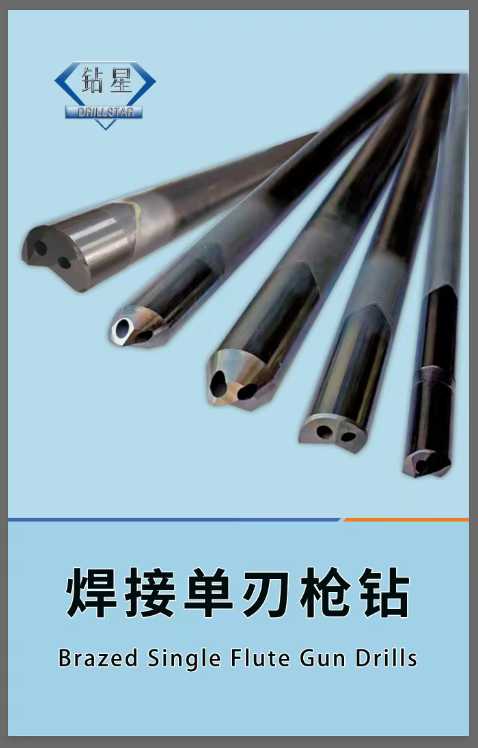

焊接枪钻:复杂材质加工攻坚利器

焊接枪钻采用硬质合金刀头与合金钢刀杆焊接而成,刀头可根据加工材质灵活选择,如针对高温合金、不锈钢等难切削材料,选用含钴高速钢或超细晶粒硬质合金,确保切削刃的耐磨性与抗冲击性。其一体化结构设计,刚性优于机夹式刀具,适合加工孔径φ10-φ50mm、深径比1:150以内的复杂材质零件。在航空航天领域的高温合金零件深孔加工中,焊接枪钻能有效应对材料硬度高、切削抗力大的难题,实现稳定切削,加工质量符合航空级标准。

定制化钻型:特殊场景专属解决方案

除标准化产品外,钻星刀具可根据客户特殊加工需求,定制化开发专用钻型刀具。针对异形孔、阶梯孔、斜孔等复杂加工场景,通过优化刀具角度、排屑槽结构与材质选择,实现“一孔一方案”。某液压件企业需加工带螺旋槽的深孔零件,常规刀具无法满足排屑需求,钻星刀具定制开发的专用焊接枪钻,通过特殊排屑槽设计,成功解决切屑缠绕问题,加工效率提升2倍。

从核心BTA技术到四大钻型刀具,钻星刀具始终以“精准、高效、稳定”为核心,深耕深孔加工领域,为航空航天、汽车制造、模具加工、工程机械等行业提供专业解决方案。无论您面临小直径高精度加工、大批量量产还是难切削材质攻坚,钻星刀具都能凭借强大的技术实力与丰富的应用经验,助力您攻克深孔加工难题,提升生产竞争力。如需了解更多产品详情或获取定制化解决方案,欢迎私信咨询,钻星刀具专业技术团队将为您一对一答疑解惑,共探深孔加工高效之道!