钻星刀具:以“星”级枪钻,破局深孔加工所有难题

发布时间:2025-10-27 文章来源:本站原创 阅读量:206

在制造业深孔加工的赛道上,“选不对刀具”往往意味着效率折损、精度不达标、成本超预算。而钻星刀具,正以焊接枪钻、机夹枪钻、整硬枪钻、BTA深孔钻四大核心钻型,为不同场景提供“星”级解决方案,让深孔加工从“棘手难题”变成“高效常态”。

1. 焊接枪钻:高性价比的“入门级明星”

对于中小批量加工、成本控制需求高的场景,钻星焊接枪钻堪称“最优解”。它采用“硬质合金刀头+钢质刀杆”焊接而成,既能靠硬质合金应对普通钢、铸铁等中低强度材料,又能以钢质刀杆降低采购成本。无需复杂调试,上手即能用,特别适合多品种、小批量的深孔加工,让企业以更低投入开启高效生产。

2. 机夹枪钻:批量生产的“效率之星”

面对汽车零部件、液压阀块等大批量标准化加工需求,钻星机夹枪钻直接戳中“换刀慢、损耗高”的痛点。其“可换刀头”设计,让刀杆重复使用,刀头磨损后仅需快速更换,无需整体报废——换刀效率提升30%以上,刀具消耗成本直降20%,完美适配自动化生产线的连续作业需求。

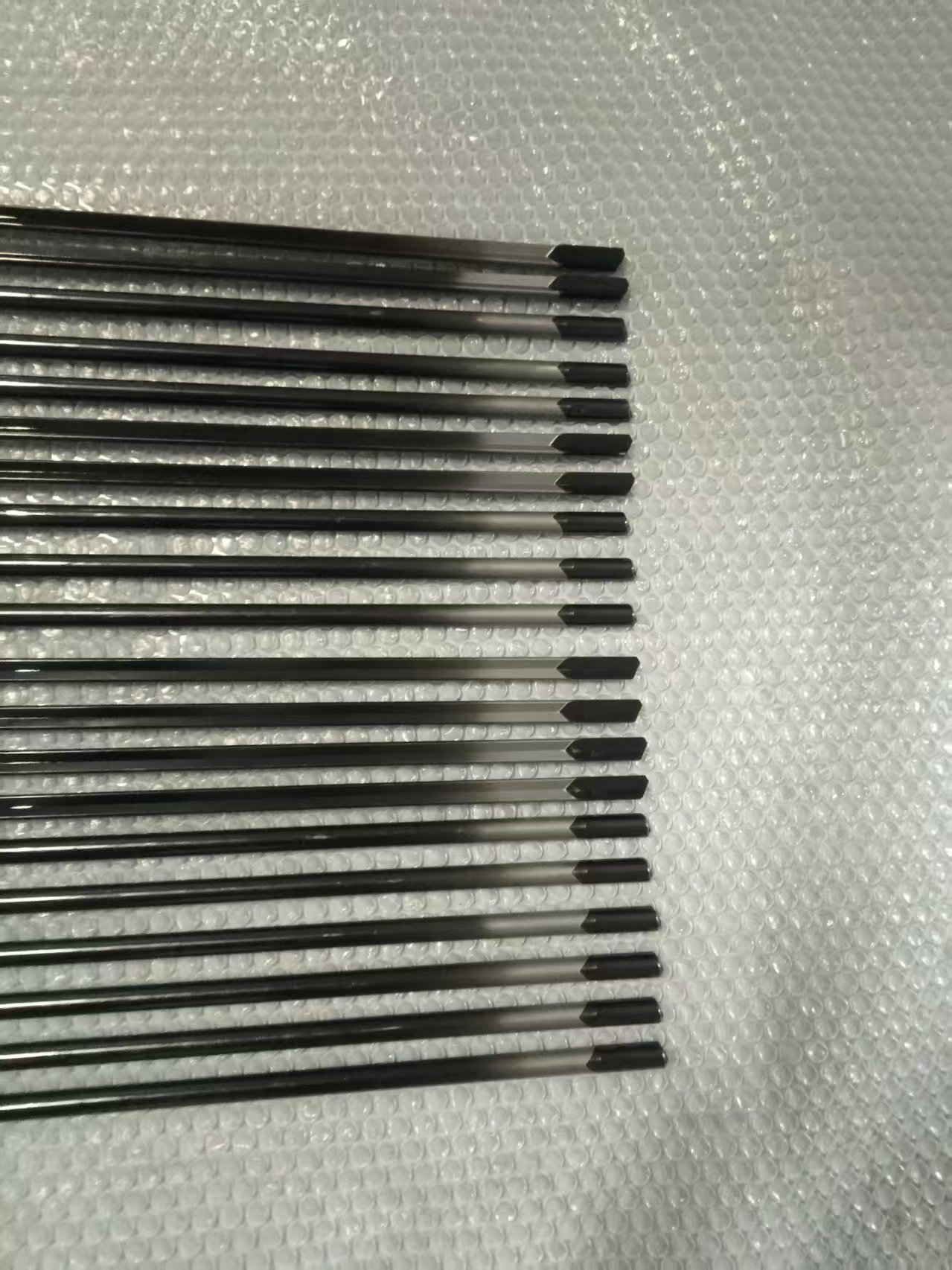

3. 整硬枪钻:精密加工的“品质之星”

当加工对象是不锈钢、高温合金等难切削材料,且对孔的精度要求苛刻(圆度、直线度误差≤0.01mm,表面粗糙度达Ra0.8μm)时,钻星整硬枪钻就是“定心丸”。它由一整根高品质硬质合金加工而成,无焊接接口,刚性更强、振动更小,能稳定保证精密模具、航空航天零部件的超高加工精度,是高端制造领域的“品质担当”。

4. BTA深孔钻:超深加工的“攻坚之星”

遇到深径比超过20倍的超深孔加工,普通枪钻常因排屑不畅导致断刀、精度失控,而钻星BTA深孔钻凭借“内排屑”核心结构轻松破局。高压切削液从刀杆外侧注入,强力将切屑从刀杆内部排出,排屑效率提升50%,同时有效冷却刀头、减少磨损,即使加工数米深的超深孔,也能保证稳定精度和加工效率,是重型机械、石油管件等领域的“攻坚利器”。

从中小批量到大规模量产,从普通材料到难切削材质,从常规深孔到超深孔加工——钻星刀具的四大枪钻系列,总能精准匹配你的加工需求。如果有需要我帮你整理某类枪钻的具体应用案例,或者定制适合你生产场景的刀具选型方案请随时联系我们!