钻星刀具四轴机床:以技术硬实力,领跑高端深孔加工赛道

发布时间:2025-10-15 文章来源:本站原创 阅读量:167

在航空航天的发动机叶片、汽车的精密轴类零件、医疗设备的核心组件加工中,“深孔钻削”始终是考验制造实力的关键关卡。既要保证Φ1.0mm细孔的精准成型,又要实现500mm深孔的笔直度,普通设备难以兼顾的精度与效率,正是钻星刀具四轴机床的核心优势所在。作为德州钻星刀具有限公司的明星设备,这款专为深孔加工定制的四轴机床,正在重新定义高端制造的加工标准。

核心优势:精度与效率的双重突破

1. 四轴联动,一次装夹搞定复杂加工

在传统三轴机床需多次装夹的轴类零件加工中,钻星四轴机床通过“X、Y、Z线性轴+旋转轴”的联动控制,实现了多角度、多工序的一体化加工。旋转式夹紧尾架采用液压驱动与同步带轮传动,工件转速稳定保持120r/min,配合伺服电机驱动的线性导轨进给,从根本上减少了重复定位带来的累积误差,加工精度可稳定控制在极高水准。

2. 深孔专研,直线度与深度双重保障

针对深孔加工的核心痛点,机床搭载独创导向套导向技术,即使加工500mm的超长深孔,也能保证孔内极致直线度。其钻孔直径覆盖Φ1.0~Φ10mm范围,无论是细长轴的贯穿孔还是精密零件的同轴孔,都能实现“一步到位”的精准加工。

3. 智能配置,稳定输出加工品质

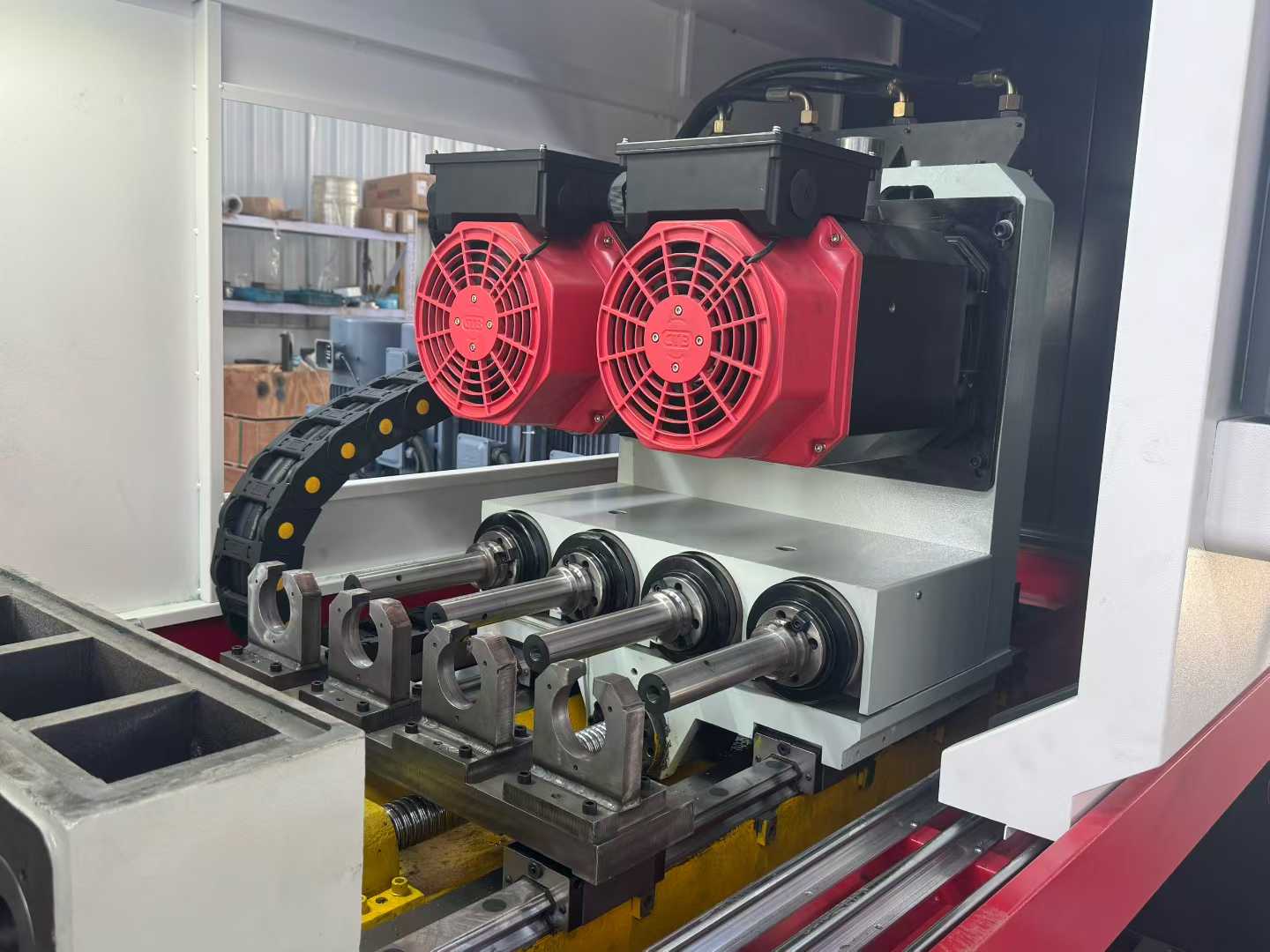

设备采用SIEMENS-808D、KND等知名数控系统,配合伺服主电机驱动的钻杆箱,可实现5~500mm/min的可调进给速度与3000mm/min的快速移动,兼顾精度与效率。同时配备10-20μm高精度过滤装置与可选油冷机,有效控制切屑液油温与杂质,延长刀具寿命的同时保障加工表面质量。

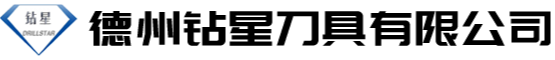

硬核结构:专为深孔加工设计

机床床身与导轨采用一体化铸造,并经过两年以上自然时效处理,从源头杜绝变形隐患,为高刚性加工提供基础支撑。动力头与尾架沿线性导轨滑动,滚珠丝杠传动确保进给平稳;双主轴机型的主轴间距设定为140mm,可同时处理多工位加工,进一步提升生产效率。

冷却排屑系统同样专业:根据加工材料适配不同排屑器,高压供油系统实时带走切屑与热量,解决了深孔加工中排屑难、温度高的行业难题。

广泛应用:赋能高端制造领域

凭借精准与高效的双重优势,钻星四轴机床已深度服务于多个关键行业:

- 航空航天:加工发动机叶片、机匣等零件的精密深孔

- 汽车制造:处理凸轮轴、曲轴等轴类零件的同轴孔

- 高端医疗:制造植入器械、诊断设备中的微型精密孔

- 能源装备:满足油气钻采部件、风电设备的深孔加工需求

在国产深孔加工机床加速替代进口的浪潮中,钻星刀具四轴机床以“稳定的精度、高效的产出、灵活的适配性”,成为越来越多制造企业的核心装备选择。从实验室的定制零件到生产线的批量加工,它正在用技术实力证明:高端深孔加工,国产设备同样能做到极致。