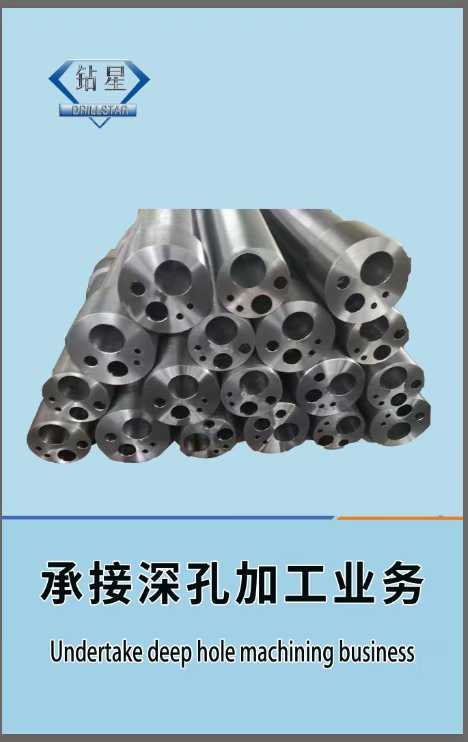

钻星刀具深孔加工的四大核心优势

发布时间:2025-10-11 文章来源:本站原创 阅读量:193

深孔加工的精度、效率与成本控制,核心在于刀具的适配性与专业性。钻星刀具能成为行业信赖之选,源于其在技术、产品、服务等维度的硬核优势,精准破解深孔加工的各类痛点。

1. 加工范围广,适配性极强

钻星刀具实现了对深孔加工场景的全面覆盖。孔径上,从小直径φ1mm的精密微孔到φ45mm以上的中大径孔均能应对,最长加工长度可达3500mm;孔深比(L/D)从≥5到≥100的极限工况都能精准把控。材质适配性同样出色,无论是钢、铸铁、铝合金等常规材料,还是不锈钢、钛合金、高温合金等难加工材质,都有对应的刀具方案保障加工质量。

2. 精度与耐用性双在线

精度控制上,通过独特几何刃口设计与精密制造工艺,尺寸精度可稳定在IT7~IT9级,表面粗糙度达Ra0.8~3.2μm,部分高精度定制场景甚至能实现±0.002mm的孔径公差;孔直线度控制严格,每米偏差不超过0.3mm。耐用性方面,刀体采用高硬度合金材料经特殊热处理制成,搭配环保型耐磨涂层,配合优化的排屑槽与内冷通道设计,大幅降低刀具磨损,使用寿命较普通刀具显著提升。

3. 工艺先进,效率更高

依托多元前沿工艺提升加工效率:中小径深孔采用枪钻工艺,中大径深孔搭配BTA/喷吸钻系统,针对阶梯孔、交叉孔等复杂结构也有成熟方案。BTA深孔钻系统的内部冷却设计能精准送达切削区域,5~30MPa的高压切削液系统可智能监测排屑状态,避免堵塞停工;机夹枪钻的快速换刀机制进一步减少非加工时间,某汽车零部件企业应用后生产效率提升40%。

4. 定制化服务,全程省心

提供从工艺设计到检测交付的全流程服务。专业团队会通过工况模拟、三维建模与仿真分析,根据加工材质、孔径规格、精度要求定制刀具参数,如针对高强度合金钢设计负前角刃口增强抗冲击性,针对铝合金采用正前角刃口提升效率。同时可适配不同品牌深孔钻机床的装夹需求,试切环节还会监测切削力、温度等参数验证性能,小批量试产与大批量订单均能高效响应。