钻星刀具:十年匠心,铸就切削领域“效率引擎”

发布时间:2025-09-02 文章来源:本站原创 阅读量:192

在制造业的宏大版图中,刀具,这一小小的工具,却掌控着生产效率与产品质量的“命门”。一把性能卓越的刀具,能让生产线如精密仪器般高效运转;而一把劣质刀具,带来的可能是工件报废、返工率飙升、生产停滞等一系列“连锁反应”,成为企业降本增效之路上的“拦路虎”。

钻星刀具,在工业切削领域默默耕耘十年,始终怀揣着“解决制造痛点”的初心,凭借持续不断的技术创新,一举打破“刀具只能将就用”的行业困局,成长为众多制造企业信赖的“效率引擎”。

选材如选将,打造“钢铁战士”

在刀具的世界里,材料就是“根基”,决定着刀具的“战斗力”。钻星刀具不走寻常路,毅然舍弃普通钢材,选用进口航天级硬质合金基材,这就好比为刀具披上了一层“黄金战衣”。这种基材经过1600℃高温真空烧结,再历经-196℃深冷处理,如同凤凰涅槃,最终硬度突破HRC65,韧性更是比传统刀具提升50%。

无论是切削高强度不锈钢时的“硬碰硬”,还是面对耐磨铸铁的“顽强抵抗”,亦或是加工航空航天领域特种合金的“高难度挑战”,钻星刀具都能凭借这一身“钢筋铁骨”,保持刃口完整,不崩刃、不卷刃。实测数据显示,其使用寿命较行业平均水平延长40%以上,让生产线告别频繁换刀的“折腾”,重回高效运转的“正轨”。

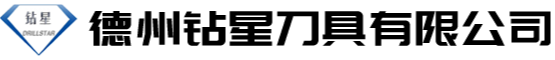

精度控微米,磨砺“切削尖兵”

精度,是刀具的“灵魂”,也是钻星刀具的“拿手好戏”。为了将精度做到极致,钻星引入德国进口五轴联动磨床,搭配激光检测系统,对刀具刃口进行微米级加工与校准,堪称“毫米级较真”。最终成品的刃口公差严格控制在0.003mm以内,相当于头发丝直径的1/20,这精度,简直让人惊叹!

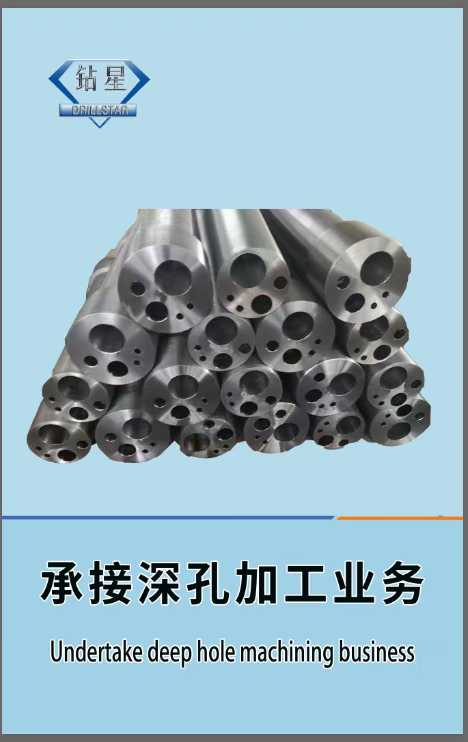

有了这般“精度魔法”,无论是复杂曲面的铣削加工,还是深径比超过10:1的深孔钻削,钻星刀具都能游刃有余,确保每一个工件的尺寸误差都被精准“拿捏”,稳稳控制在标准范围内。这不仅直接降低了后续打磨、修正等工序的时间成本,还让产品合格率稳定在99.8%以上,为企业的产品质量“保驾护航”。

适配全场景,定制“专属利刃”

不同行业、不同工序,对刀具的需求就像天上的星星,各有不同。汽车零部件加工追求高转速、连续切削;精密模具制造需要应对复杂型腔;航空航天领域则对刀具的耐高温、抗疲劳性要求极高。钻星刀具深知这一点,组建了专业技术团队,为企业提供定制化解决方案。从前期深入分析工况、精心设计刀具参数,到后期贴心的使用指导、磨损修复建议,钻星团队全程陪伴,确保每一把刀具都能与生产线“完美适配”,成为企业生产线上的“最佳拍档”。

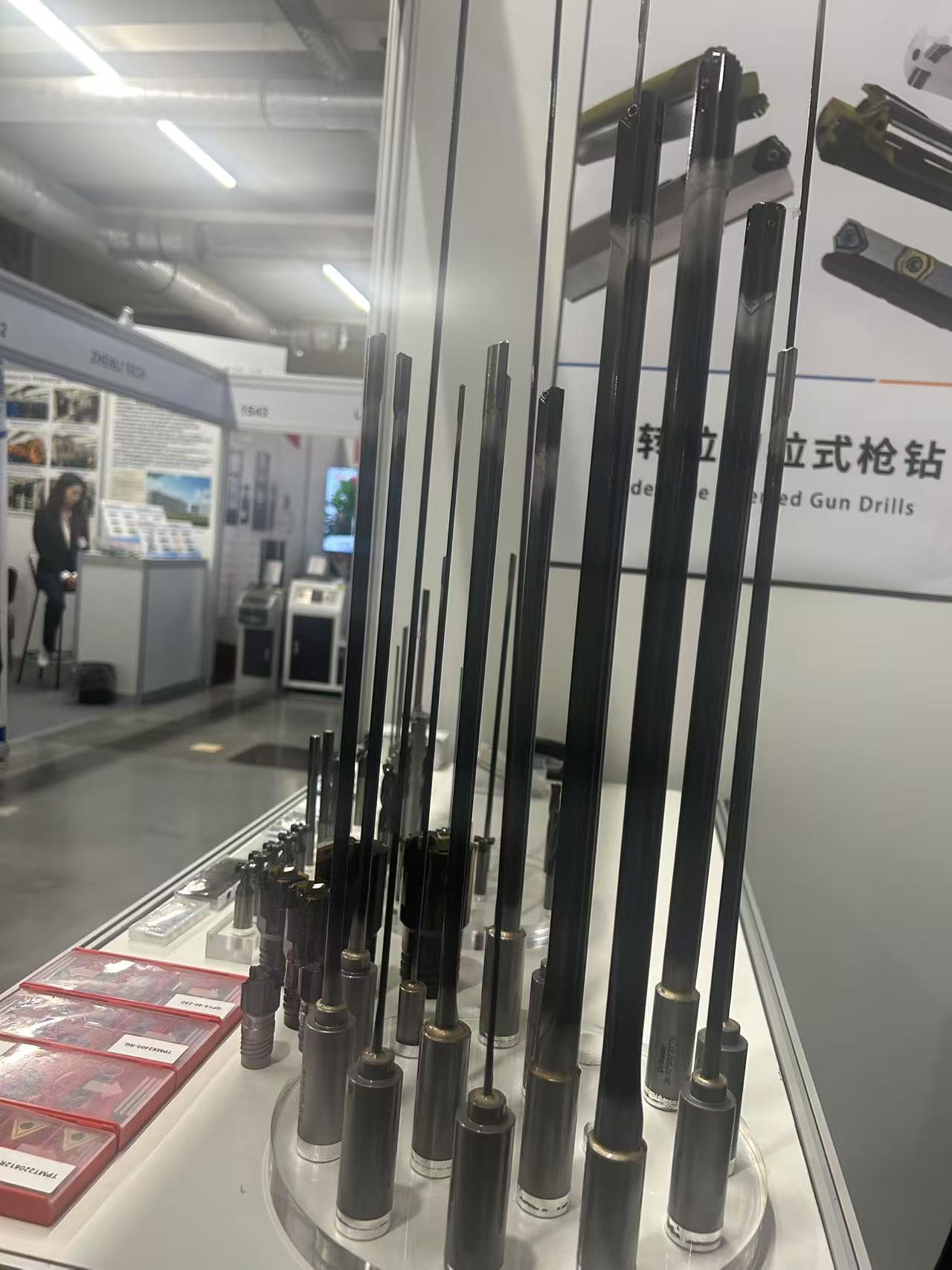

如今,钻星刀具已在全国“开疆拓土”,服务超过1000家制造企业,涵盖汽车制造、航空航天、精密模具、医疗器械等多个领域。众多客户反馈,使用钻星刀具后,生产线的换刀次数减少了35%,工件返工率下降了28%,综合生产效率提升近30%,实实在在的效益,让钻星刀具的口碑在行业内口口相传。

在制造企业的降本增效之路上,选择一把好刀具,就是选择一条“捷径”。钻星刀具,用十年如一日的技术沉淀,让每一次切割都精准可控,让每一分钟产能都物尽其用。如果您的生产线还在被刀具问题困扰,不妨试试钻星刀具,让专业的力量,为您的生产效率“插上翅膀”,开启高效生产新篇章!